Tuberías de acero inoxidableSon ampliamente utilizados en industrias tales como ingeniería química, petroquímica, energía, alimentos y medicina debido a su excelente resistencia a la corrosión y propiedades mecánicas. En muchos escenarios de aplicación, la soldadura es un proceso clave para el empalme y la formación de tubos de acero inoxidable. Sin embargo, como los materiales de acero inoxidable son altamente sensibles a la temperatura y la oxidación, un ligero error durante la soldadura puede provocar defectos como corrosión intergranular, agrietamiento en caliente u oxidación superficial de la costura de soldadura. La siguiente es una introducción detallada a los puntos clave de la soldadura de tubos de acero inoxidable desde tres aspectos: métodos de soldadura comunes, habilidades de operación clave y precauciones, para ayudar a mejorar la calidad de soldadura y la vida útil de las tuberías.

Descripción general de los métodos comunes de soldadura

Soldadura de gas inerte de tungsteno (TIG)

La soldadura con gas inerte de tungsteno utiliza electrodos de tungsteno no consumibles y está protegida por gas argón de alta pureza. Sus ventajas radican en un arco estable, una pequeña zona afectada por el calor y una hermosa formación de soldadura, especialmente adecuada para la soldadura fina de tubos de acero inoxidable de pared delgada de 0,5mm o menos. Debido al excelente efecto protector del gas argón, el grado de oxidación de la costura de soldadura es extremadamente bajo, y el proceso de tratamiento posterior a la soldadura es relativamente simple. Sin embargo, la soldadura TIG tiene altos requisitos técnicos para los soldadores, una velocidad de soldadura relativamente lenta y no es adecuada para grandes cantidades de piezas de trabajo gruesas y grandes.

Metal electrodo de gas blindado de soldadura (MIG)

La soldadura MIG implica alimentar el alambre de metal de relleno en la piscina fundida como el alambre de soldadura y luego proteger la costura de soldadura con gas (generalmente argón o una mezcla de argón y helio). Su velocidad de soldadura es relativamente rápida y la operación es relativamente simple. Es adecuado para tubos de acero inoxidable con un espesor de 0,5-3mm. La soldadura MIG puede lograr una alimentación continua de alambre, lo que es propicio para la producción en masa. Sin embargo, tiene ciertos requisitos para el caudal del gas de protección, el material del alambre de soldadura y el tamaño de la junta; de lo contrario, pueden ocurrir problemas como salpicaduras excesivas y superficie de soldadura rugosa.

Soldadura por arco manual (MMA)

La soldadura por arco manual utiliza electrodos envueltos para la soldadura y no requiere protección de gas adicional. Para tubos de acero inoxidable con un espesor de más de 3mm, el equipo de soldadura MMA es relativamente simple, de bajo costo y conveniente para la construcción en el sitio. Sin embargo, los electrodos recubiertos son propensos a generar humo y salpicaduras durante la soldadura, y el grado de oxidación de la costura de soldadura es relativamente alto. Por lo tanto, se requiere que los soldadores sean competentes en el ángulo del electrodo, la velocidad de soldadura y el ajuste actual; de lo contrario, es probable que ocurran defectos como poros, grietas y cordones de soldadura.

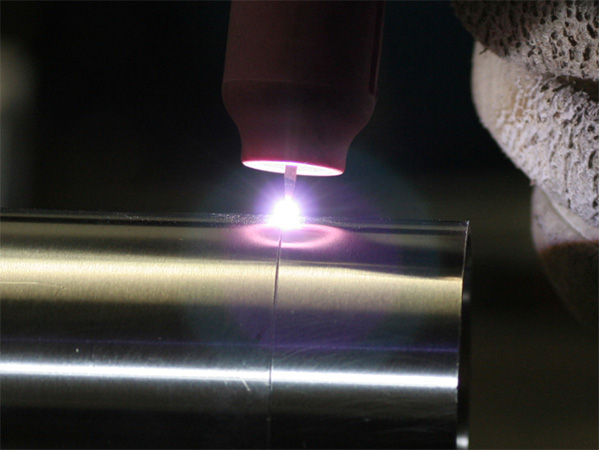

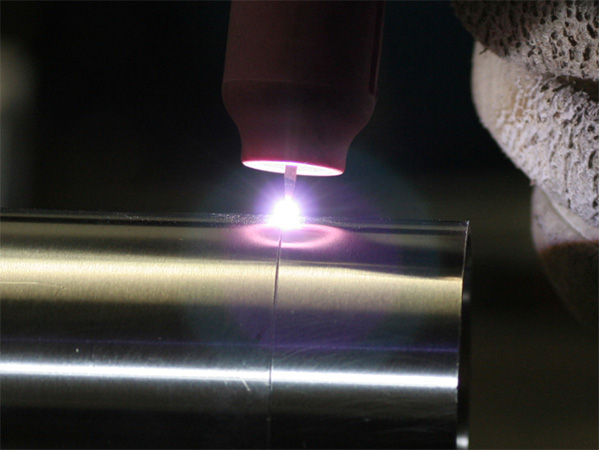

Soldadura por plasma

La soldadura de plasma se ha desarrollado sobre la base de soldadura de gas inerte de tungsteno, con una velocidad de soldadura más rápida y una zona afectada por el calor más pequeña. Las boquillas de plasma pueden agrupar gases para formar arcos de plasma con alta densidad de energía, y son adecuadas para tuberías de acero inoxidable con un espesor de 0,5 a 6mm. Debido a la concentración del arco de plasma y la fusión a alta velocidad de la pieza de trabajo, se pueden lograr soldaduras de alta calidad y alta precisión, y es fácil realizar una producción mecanizada o automatizada. El inconveniente es que el costo del equipo es relativamente alto y también tiene ciertos requisitos para el nivel técnico de los operadores.

Preparaciones y técnicas clave antes de soldar

Para las tuberías de acero inoxidable, la calidad de la soldadura está directamente relacionada con su rendimiento y vida útil. Por lo tanto, es particularmente importante hacer un buen trabajo en el trabajo preparatorio antes de soldar.

1. limpieza de la Pre-soldadura:

Use acetona o un agente de limpieza dedicado para eliminar completamente las manchas de aceite, las huellas dactilares, las capas de óxido y las escamas de óxido de los extremos de las tuberías o las conexiones de las tuberías.

Para manchas de óxido con escamas de óxido gruesas o aquellas que son difíciles de eliminar en la superficie, la molienda mecánica se puede llevar a cabo primero con un cepillo de alambre de acero inoxidable o un disco de molienda, y luego se puede limpiar con un desengrasante químico.

2. seleccionar parámetros de soldadura razonablemente

Corriente y voltaje: seleccione la corriente y el voltaje apropiados según el grosor de la pared de la tubería, la posición de soldadura (soldadura plana, soldadura vertical, soldadura aérea) y el método de soldadura. En general, para tubos de paredes delgadas (≤ 1mm), se selecciona una corriente más baja para evitar quemarse. Para tubos de paredes gruesas (> 3mm), se requiere una corriente más alta para garantizar la profundidad de penetración.

Diámetro del alambre de soldadura (alambre agregado MIG/TIG): para tubos de paredes delgadas, se recomienda alambre de soldadura de 1,0-1,2mm, y para tubos de paredes medias y gruesas, se selecciona alambre de soldadura de 1,2-1,6mm para equilibrar la eficiencia de deposición y la calidad de la soldadura.

Velocidad de alimentación del alambre y velocidad de la soldadura: La velocidad excesiva llevará a la superficie desigual y a las costuras de soldadura que sobresalen. Si es demasiado lento, la costura de soldadura disipará demasiado calor y se volverá plana. Empíricamente, mantenga la velocidad de soldadura que coincida con la velocidad de alimentación del alambre y afínelo continuamente de acuerdo con el ancho del cordón de soldadura y la forma de la piscina fundida.

3. selección de gas protector

Al soldar acero inoxidable, se debe usar gas argón con una pureza de ≥ 99.99% como gas de protección. Para la soldadura MIG, también se puede usar una cierta proporción de mezcla de gas helio para aumentar la entrada de calor y mejorar la profundidad de penetración, pero el control de flujo es más crucial.

4. longitud del arco y ángulo de la antorcha de soldadura

Para la soldadura TIG, el electrodo de tungsteno mantiene una longitud de arco de aproximadamente 1 a 3mm con la pieza de trabajo. Un arco que es demasiado largo hará que el flujo de gas protector se altere y la cobertura de gas argón sea insuficiente, lo que resulta en la oxidación. Si el arco es demasiado corto, es fácil que salpiquen las gotas fundidas y que el electrodo de tungsteno se adhiera a la pieza de trabajo.

El ángulo de inclinación (ángulo de trabajo) entre el electrodo de tungsteno y la pieza de trabajo generalmente se mantiene en 80 ° - 85 °, que es aproximadamente 10 ° en relación con el ángulo de salpicaduras (ángulo delantero). Un ángulo de antorcha razonable ayuda a estabilizar el arco y asegura una formación uniforme de la soldadura.

Cuando la soldadura MIG, la inclinación de la antorcha de soldadura a la pieza de trabajo también debe controlarse a 5 ° a 15 ° para facilitar la transferencia suave de gotas fundidas y reducir las salpicaduras.

5. secuencia de soldadura y control de deformación de contracción

Al soldar tuberías de acero inoxidable, a menudo hay tuberías largas y múltiples ramas. La secuencia de soldadura debe determinarse primero. En general, la sección central se suelda primero, seguida de la contracción en ambos lados, y finalmente los tubos de derivación o accesorios se sueldan para reducir la concentración de estrés térmico.

Para la soldadura de costura circunferencial de tubos redondos, se puede adoptar la soldadura simétrica de doble cara. Es decir, soldar primero un punto en una posición determinada, luego girar 180 ° y soldar simétricamente una sección. Alternar este proceso puede reducir efectivamente la deformación.

Para la soldadura de múltiples capas y pasadas múltiples, la temperatura de la capa intermedia debe controlarse entre cada capa de soldadura, generalmente mantenida dentro de 200-250 ℃, antes de proceder a la siguiente soldadura para evitar que la acumulación de calor cause corrosión intergranular y agrietamiento.

Tratamiento posterior a la soldadura y mantenimiento de superficies

Decapado y pasivado: después de la soldadura, primero se debe realizar una limpieza con agua o alcalina para eliminar las manchas obvias de aceite y la escoria de soldadura. Posteriormente, la costura de soldadura y su área circundante se decapa químicamente con ácido nítrico o una solución mixta de ácido sulfúrico y ácido nítrico para eliminar óxidos y carburos secundarios. Finalmente, se empapa o se pulveriza con un pasivador de decapado con ácido (que contiene pasivador de cromo trivalente) para restaurar una película de pasivación estable en la superficie y mejorar aún más la resistencia a la corrosión.

Pulido y rectificado: para tuberías con altos requisitos de apariencia, el pulido mecánico se puede llevar a cabo después del decapado y la pasivación para que la superficie de la soldadura sea lisa y limpia, logrando un efecto espejo o mate.

Use correas abrasivas, ruedas de pulido, etc. para realizar pulido grueso, medio y fino en secuencia hasta que no haya marcas de soldadura obvias en la superficie. Después del pulido, realice otra limpieza ultrasónica o limpieza química para asegurarse de que no haya residuos de pulido residuales en la superficie.

Resumen

Al soldar tubos de acero inoxidable, no solo se debe prestar atención a la selección de métodos de soldadura, sino también a la preparación previa a la soldadura, el control preciso de los parámetros y ángulos de soldadura, así como el decapado posterior a la soldadura, la pasivación y el tratamiento de superficies.