أنابيب من الفولاذ المقاوم للصدأتستخدم على نطاق واسع في صناعات مثل الهندسة الكيميائية والبتروكيماويات والطاقة والغذاء والدواء بسبب مقاومتها الممتازة للتآكل وخواصها الميكانيكية. في العديد من سيناريوهات التطبيقات ، يعد اللحام عملية أساسية لربط وتشكيل أنابيب الفولاذ المقاوم للصدأ. ومع ذلك ، بما أن مواد الفولاذ المقاوم للصدأ حساسة للغاية لدرجة الحرارة والأكسدة ، فقد يؤدي خطأ طفيف أثناء اللحام إلى عيوب مثل التآكل الحبيبي ، والتشقق الساخن أو أكسدة سطح التماس اللحام. فيما يلي مقدمة مفصلة للنقاط الرئيسية لحام أنابيب الفولاذ المقاوم للصدأ من ثلاثة جوانب: طرق اللحام الشائعة ، مهارات التشغيل الرئيسية والاحتياطات ، للمساعدة في تحسين جودة اللحام وعمر خدمة الأنابيب.

نظرة عامة على طرق اللحام الشائعة

لحام غاز خامل من التنغستن (TIG)

يستخدم لحام غاز التنغستن الخامل أقطاب تنجستن غير قابلة للاستهلاك ومحمية بغاز الأرجون عالي النقاء. تكمن مزاياه في القوس المستقر والمنطقة الصغيرة المتأثرة بالحرارة وتشكيل اللحام الجميل ، وهو مناسب بشكل خاص للحام الدقيق لأنابيب الفولاذ المقاوم للصدأ الرقيقة الجدران التي تبلغ 0.5 أو أقل. بسبب التأثير الوقائي الممتاز لغاز الأرجون ، فإن درجة أكسدة خط اللحام منخفضة للغاية ، وعملية المعالجة بعد اللحام بسيطة نسبيًا. ومع ذلك ، فإن لحام TIG له متطلبات فنية عالية لعمال اللحام ، وسرعة لحام بطيئة نسبيًا ، وهو غير مناسب لكميات كبيرة من قطع العمل السميكة والكبيرة.

لحام معدني محمي بالغاز الكهربائي (MIG)

لحام ميغ ينطوي على تغذية الأسلاك المعدنية حشو في بركة منصهرة كما سلك لحام ومن ثم حماية التماس لحام مع الغاز (عادة الأرجون أو خليط من الأرجون والهيليوم). سرعة اللحام سريعة نسبيا والعملية بسيطة نسبيا. وهي مناسبة لأنابيب الفولاذ المقاوم للصدأ بسمك 0.5-3. لحام ميج يمكن أن يحقق تغذية سلكية مستمرة ، مما يساعد على الإنتاج الضخم. ومع ذلك ، فإنه يحتوي على متطلبات معينة لمعدل تدفق غاز التدريع ، ومواد سلك اللحام وحجم المفصل ؛ خلاف ذلك ، قد تحدث مشاكل مثل الرشاش الزائد وسطح اللحام الخشن.

اللحام القوسي اليدوي (MMA

يستخدم اللحام القوسي اليدوي أقطاب ملفوفة للحام ولا يتطلب حماية إضافية للغاز. بالنسبة للأنابيب المصنوعة من الفولاذ المقاوم للصدأ التي يزيد سمكها عن 3 ، فإن معدات اللحام MMA بسيطة نسبيًا ومنخفضة التكلفة ومريحة للبناء في الموقع. ومع ذلك ، فإن الأقطاب الكهربائية المطلية عرضة لتوليد الدخان والرش أثناء اللحام ، ودرجة أكسدة التماس اللحام مرتفعة نسبيا. لذلك ، يجب على عمال اللحام أن يكونوا بارعين في زاوية القطب وسرعة اللحام والإعداد الحالي ؛ خلاف ذلك ، من المحتمل أن تحدث عيوب مثل المسام والشقوق وحبات اللحام.

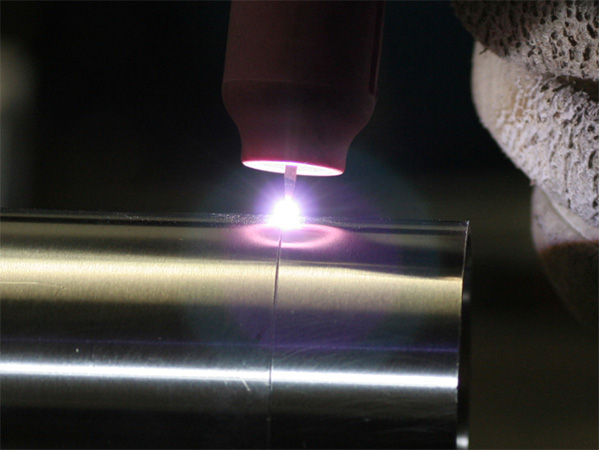

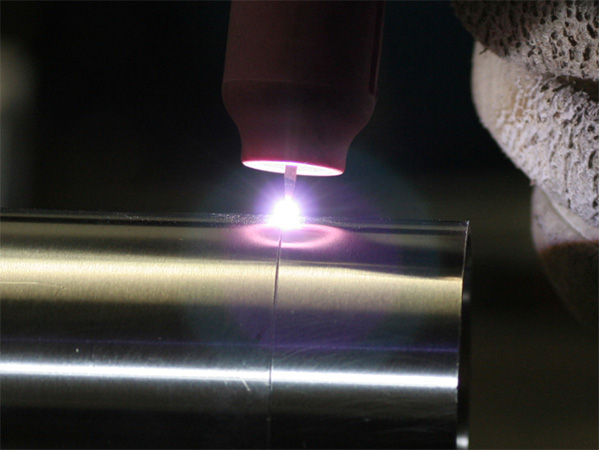

لحام البلازما

تطور لحام البلازما على أساس لحام غاز التنغستن الخامل ، ويتميز بسرعة لحام أسرع ومنطقة أصغر متأثرة بالحرارة. يمكن لفوهات البلازما تجميع الغازات لتشكيل أقواس بلازما ذات كثافة طاقة عالية ، وهي مناسبة لأنابيب الفولاذ المقاوم للصدأ بسمك 0.5 إلى 6. بسبب تركيز قوس البلازما وذوبان الشغل بسرعة عالية ، يمكن تحقيق اللحامات عالية الجودة وعالية الدقة ، ومن السهل تحقيق الإنتاج الآلي أو الآلي. العيب هو أن تكلفة المعدات مرتفعة نسبيًا ولديها أيضًا متطلبات معينة للمستوى الفني للمشغلين.

الاستعدادات والتقنيات الرئيسية قبل اللحام

بالنسبة لأنابيب الفولاذ المقاوم للصدأ ، ترتبط جودة اللحام مباشرة بأدائها وعمر الخدمة. لذلك ، من المهم بشكل خاص القيام بعمل جيد في العمل التحضيري قبل اللحام.

1. تنظيف اللحام المسبق:

استخدم الأسيتون أو عامل تنظيف مخصص لإزالة بقع الزيت تمامًا وبصمات الأصابع وطبقات الصدأ ومقاييس أكسيد من نهايات الأنابيب أو وصلات الأنابيب.

بالنسبة لبقع الصدأ ذات مقياس أكسيد سميك أو تلك التي يصعب إزالتها على السطح ، يمكن إجراء الطحن الميكانيكي أولاً باستخدام فرشاة سلكية من الفولاذ المقاوم للصدأ أو قرص طحن ، ثم تنظيفها باستخدام مزيل الشحوم الكيميائي.

2. حدد معلمات اللحام بشكل معقول

التيار والجهد: حدد التيار والجهد المناسبين بناءً على سمك جدار الأنبوب ، ووضع اللحام (اللحام المسطح ، واللحام العمودي ، واللحام العلوي) ، وطريقة اللحام. بشكل عام ، للأنابيب ذات الجدران الرقيقة (≤ 1-) ، يتم اختيار تيار سفلي لتجنب حرقه. بالنسبة للأنابيب ذات الجدران السميكة (> 3) ، يلزم وجود تيار أعلى لضمان عمق الاختراق.

قطر سلك اللحام (سلك مضاف إلى التيغ): يوصى باستخدام 1.0-1.2 في الأنابيب الرقيقة الجدران ، وللأنابيب المتوسطة والسميكة الجدران ، يتم اختيار سلك اللحام 1.2-1.6 لموازنة كفاءة الترسيب وجودة اللحام.

سرعة التغذية السلكية وسرعة اللحام: ستؤدي السرعة الزائدة إلى طفو السطح غير المتكافئ وبروز طبقات اللحام. إذا كان بطيئًا جدًا ، فإن التماس اللحام سيبدد الكثير من الحرارة ويصبح مسطحًا. تجريبيًا ، حافظ على سرعة اللحام مطابقة معدل التغذية السلكية وصقلها باستمرار وفقًا لعرض حبة اللحام وشكل البركة المنصهرة.

3. اختيار الغاز الواقي

عند اللحام من الفولاذ المقاوم للصدأ ، يجب استخدام غاز الأرجون بنقاء ≥ 99.99 ٪ كغاز للحماية. بالنسبة للحام MIG ، يمكن أيضًا استخدام نسبة معينة من خليط غاز الهيليوم لزيادة المدخلات الحرارية وتعزيز عمق الاختراق ، ولكن التحكم في التدفق أكثر أهمية.

4. طول القوس وزاوية لحام الشعلة

لحام TIG ، يحافظ قطب التنغستن على طول قوس من 1 إلى 3 تقريبًا مع قطعة العمل. قوس طويل جدًا سيؤدي إلى إزعاج تدفق الغاز الواقي وتغطية غاز الأرجون غير كافية ، مما يؤدي إلى الأكسدة. إذا كان القوس قصيرًا جدًا ، فمن السهل على قطرات منصهرة أن ترش وقطب التنغستن الكهربائي أن يلتصق بقطعة العمل.

يتم الحفاظ على زاوية الميل (زاوية العمل) بين قطب التنغستن وقطعة العمل بشكل عام عند 80 درجة-85 درجة ، وهي حوالي 10 درجات بالنسبة لزاوية الترش (الزاوية الأمامية). زاوية شعلة معقولة تساعد على تثبيت القوس وتضمن تشكيل لحام موحد.

عند لحام MIG ، يجب التحكم في ميل شعلة اللحام إلى قطعة العمل عند 5 درجات إلى 15 درجة لتسهيل النقل السلس لقطرات المصهور وتقليل الترش.

5. تسلسل اللحام والتحكم في تشوه الانكماش

عند لحام أنابيب الفولاذ المقاوم للصدأ ، غالبًا ما تكون هناك أنابيب طويلة وفروع متعددة. يجب تحديد تسلسل اللحام أولاً. بشكل عام ، يتم لحام القسم الأوسط أولاً ، يليه الانكماش على كلا الجانبين ، وأخيرًا يتم لحام الأنابيب الفرعية أو الملحقات لتقليل تركيز الإجهاد الحراري.

لحام التماس محيطي للأنابيب المستديرة ، يمكن اعتماد لحام متناظر على الوجهين. أي ، قم أولاً بلحام نقطة في موضع معين ، ثم تدوير 180 درجة ولحام قسم بشكل متناظر. بالتناوب هذه العملية يمكن أن تقلل بشكل فعال تشوه.

بالنسبة للحام متعدد الطبقات والمتعدد التمريرات ، يجب التحكم في درجة الحرارة البينية بين كل طبقة من اللحام ، ويتم الاحتفاظ بها عمومًا خلال 200-250 درجة مئوية ، قبل الانتقال إلى اللحام التالي لمنع تراكم الحرارة من التسبب في التآكل والتشقق بين الحبيبات.

معالجة ما بعد اللحام وصيانة السطح

التخليل والتخميل: بعد اللحام ، يجب إجراء التنظيف بالماء أو القلوي أولاً لإزالة بقع الزيت الواضحة وخبث اللحام. بعد ذلك ، يتم خلط طبقة اللحام والمنطقة المحيطة بها كيميائيًا بحمض النتريك أو محلول مختلط من حامض الكبريتيك وحمض النتريك لإزالة الأكاسيد والكربيدات الثانوية. في النهاية ، يتم غمرها أو رشها بأداة تخميل حمض (تحتوي على مُخمل كروم ثلاثي التكافؤ) لاستعادة طبقة تخميل مستقرة على السطح وزيادة تعزيز مقاومة التآكل.

التلميع والطحن: بالنسبة لخطوط الأنابيب ذات متطلبات المظهر العالي ، يمكن إجراء التلميع الميكانيكي بعد التخليل والتخميل لجعل سطح اللحام سلسًا ونظيفًا ، مما يحقق تأثيرًا يشبه المرآة أو غير لامع.

استخدم الأحزمة الكاشطة ، وعجلات التلميع ، وما إلى ذلك لإجراء تلميع خشن ومتوسط ودقيقٍ بالتسلسل حتى لا توجد علامات لحام واضحة على السطح. بعد التلميع ، قم بإجراء تنظيف آخر بالموجات فوق الصوتية أو التنظيف الكيميائي لضمان عدم وجود بقايا تلميع على السطح.

ملخص

عند لحام أنابيب الفولاذ المقاوم للصدأ ، لا ينبغي الانتباه فقط إلى اختيار طرق اللحام ، ولكن أيضًا إلى التحضير المسبق للحام ، والتحكم الدقيق في معلمات اللحام وزواياه ، وكذلك التخميل بعد اللحام والمعالجة السطحية.