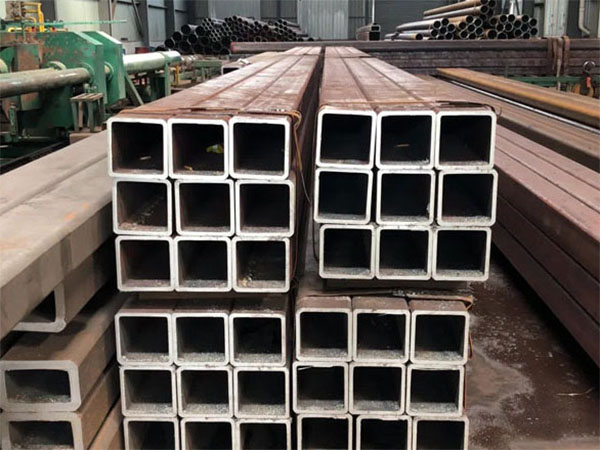

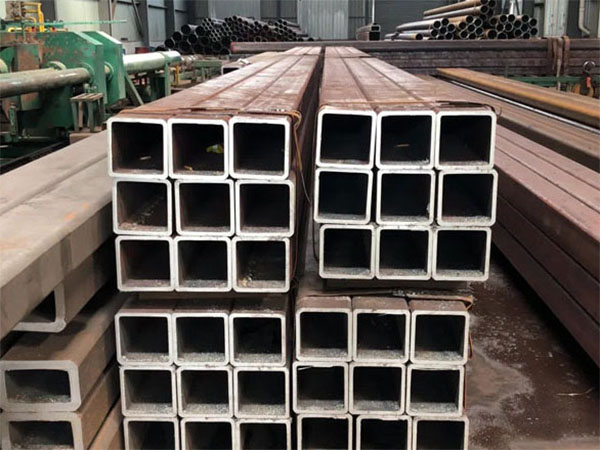

أنابيب مربعةعبارة عن أنابيب فولاذية ذات مقاطع عرضية مربعة مجوفة مصنوعة من قضبان فولاذية أو شرائح فولاذية من خلال اللف أو اللحام. تعرف أيضًا باسم الملامح المجوفة أو الأنابيب المربعة الهيكلية. نظرًا لقوتها العالية ومتانتها ، فهي تستخدم على نطاق واسع في المجالات الهيكلية الحاملة والتصنيع والديكور.

يمكن تقسيم تصنيع الأنابيب المربعة إلى فئتين رئيسيتين: التصنيع السلس والتصنيع الملحوم. اعتمادًا على طرق التصنيع المختلفة ، تختلف الخصائص المعروضة بواسطة الأنابيب المربعة أيضًا. تعتمد موادها الخام بشكل رئيسي على الفولاذ الكربوني الذي يحتوي على نسبة كربون تبلغ حوالي 0.05 ٪ إلى 2.1 ٪. شكل المقطع العرضي مربع والداخلية مجوفة. يوفر المقطع العرضي الآمن أداءً ممتازًا لمقاومة الانحناء والالتواء ، ويتميز بمزايا القوة العالية والوزن الخفيف. تشمل المعايير الشائعة ASTM A500 (لحام على البارد/درجة هيكل سلس) ، ASTM A513 (درجة ميكانيكية ، لحام ERW) ، إلخ.

تصنيع سلس

1. إعداد المواد: اختيار قضبان فولاذية عالية الجودة ، نظيفة ، ومطهرة وتجفيفها ، وتسخين قضبان الصلب النظيفة إلى درجة حرارة مناسبة للعملية التالية.

2. بثق الثقب: يتم ثقب البليت الساخن بقضيب ثقب أو بكرة لتشكيل أنبوب مجوف.

3. الدلفنة الأولية والاستطالة: يتم تقليل القطر الخارجي وسمك الجدار من خلال مطحنة الدلفنة لإنتاج الأنبوب الرئيسي.

4. تعديل الدرفلة على الساخن والبارد: يتم ضبط حجم أنبوب البليت من خلال الدرفلة الساخنة لجعله يقترب من المتطلبات ، ويتم استخدام الدرفلة الباردة/الرسم البارد لتحسين دقة الأبعاد وجودة السطح. إذا كانت الدقة العالية مطلوبة ، يمكن تنفيذ جولات متعددة من السحب على البارد ، جنبا إلى جنب مع التلدين المتوسط.

5. المعالجة في مقطع عرضي مربع: يتم تحويل الأنبوب الدائري الفارغ إلى شكل مربع من خلال الثني البارد أو التدحرج أو التشكيل الهيدروليكي. يمكن ضمان توحيد المقطع العرضي من خلال معدات الدرفلة باستخدام الحاسب الآلي.

6. المعالجة الحرارية: التلدين ، التطبيع ، التبريد أو التقسية لتحسين الخواص الميكانيكية والقضاء على الإجهاد الداخلي.

7. الاستقامة والقطع والمعالجة السطحية: استخدم آلة استقامة لضبط الاستقامة ، وإجراء القطع ، والغسيل الحمضي ، والفوسفات ، والطلاء ، والجلفن وغيرها من العلاجات على المنتجات النهائية لتحسين أداء مضاد للتآكل وجودة مظهر أنابيب الصلب.

8. فحص الجودة والتعبئة: إجراء فحص المظهر والحجم ، اختبار الموجات فوق الصوتية/التصوير الشعاعي ، الاختبار الهيدروستاتيكي ، إلخ. بعد اجتياز الفحص ، العلامة (الحجم ، الدرجة ، رقم الفرن) وحزمة للشحن.

تصنيع اللحام

1. إعداد المواد الخام: عادة ، يتم استخدام لفائف الصلب أو لوحات. بعد تسويتها بواسطة uncoiler ، فإنها تدخل خط الإنتاج.

2. التشكيل: يتم ثني الصفيحة تدريجيًا من صفيحة مسطحة إلى شكل أنبوبي من خلال ناقل بكرة تشكيل ، ثم يتم تشكيلها في مقطع عرضي مربع عن طريق تشكيل المعدات.

3. اللحام: يتم لحام الختم بواسطة اللحام المقاوم عالي التردد (ERW/HFW) أو اللحام القوسي المغمور (المنشار) ، والأسطح الداخلية والخارجية لدرز اللحام ناعمة.

4. استقامة وتشكيل: يتم تصحيح شكل الأنبوب من خلال أسطوانة التشكيل لضمان دقة المقطع العرضي والاستقامة.

5. القطع والمعالجة الأولية: يتم قطع الأنابيب الفولاذية إلى الأبعاد المحددة وتخضع للمعالجة المسبقة للسطح مثل الغسيل الحمضي والفوسفات والتزييت.

6. الرسم البارد: لمتطلبات عالية الدقة ، يمكن تنفيذ الرسم البارد على فوهات ملحومة لتعزيز دقة الأبعاد وجودة السطح.

7. المعالجة الحرارية: يتم التلدين أو تطبيع الأجزاء الملحومة لتعزيز ثباتها وأدائها في الاستخدام.

8. معالجة السطح والتفتيش والتعبئة: بعد الانتهاء من الطلاء ، والجلفن ، والاختبار فوق الصوتي/الإشعاعي ، والاختبار الهيدروستاتيكي ، وشطب حواف القطع ، وتطبيق الزيت المضاد للصدأ ، ووضع العلامات ، والتعبئة والشحن.

ملخص

سلس وملحوم هما الطريقان الرئيسيان لتصنيع الأنابيب المربعة. الأنابيب غير الملحومة مناسبة للمناسبات ذات المتطلبات العالية للقوة والدقة ، في حين أن الأنابيب الملحومة لها مزايا أكثر من حيث التكلفة والكفاءة. سيمر كلاهما من خلال الروابط الرئيسية مثل التدفئة والقولبة والتصحيح والمعالجة السطحية وفحص الجودة. يعتمد الاختيار على هدف أداء المنتج والميزانية وبيئة التطبيق.